Die Antriebstechnologie der Zukunft ist da: Brennstoffzellen

Gemeinsam mit unserem Partner Albert & Hummel GmbH verfolgen wir ein großes Ziel:

Die Serienherstellung zuverlässiger Brennstoffzellensysteme maßgeblich zu beschleunigen und damit die Energie- und Mobilitätswende schneller voranzutreiben.

Das wohl entscheidendste Argument für Brennstoffzellen-Antriebe und damit für nachhaltigen Klimaschutz liegt auf der Hand: Die Fahrzeuge von Morgen stoßen lediglich sauberen Wasserdampf anstelle von CO2 aus.

Der Einsatz unserer völlig neuartigen hochmodernen Automatisierungs- und Testlösungen kann hierbei ein bedeutsamer Wendepunkt für die industrielle Herstellung von Brennstoffzellen sein!

Antriebstechnologie der Zukunft

Unsere Leistungen für Ihre Produktion

Wer diesen zukunftsweisenden Schlüsselmarkt bedienen will, sollte seinen Produktionsprozess optimal gestalten und insbesondere Funktionalität, Qualität und Zuverlässigkeit der neuen Systeme in den Fokus stellen.

Mit unseren hochleistungsfähigen Montage- und Testlösungen unterstützen wir Sie bei Ihrem gesamten Produktentwicklungszyklus von Brennstoffzellensystemen und -komponenten und sorgen für genau diese fehlerfreie hohe Qualität.

Von Validierungsuntersuchungen in der Vor- und Konzeptentwicklung bis hin zur Serienfertigung sind unsere Systemlösungen nach Ihrem Bedarf skalierbar, darüber hinaus Industrie 4.0 konform und damit vollautomatisch, produktflexibel, datendurchgängig.

1. Montage der Zellen, 2. Montage des Stacks, 3. Komprimierung des Stacks, 4. Systemintegration und Montage der Anlagenperipherie,

5. Aktivierung des Systems und End-of-Line Test

Wandel durch neue Technologien

Montage- & Testlösungen für verlässliche Brennstoffzellensysteme

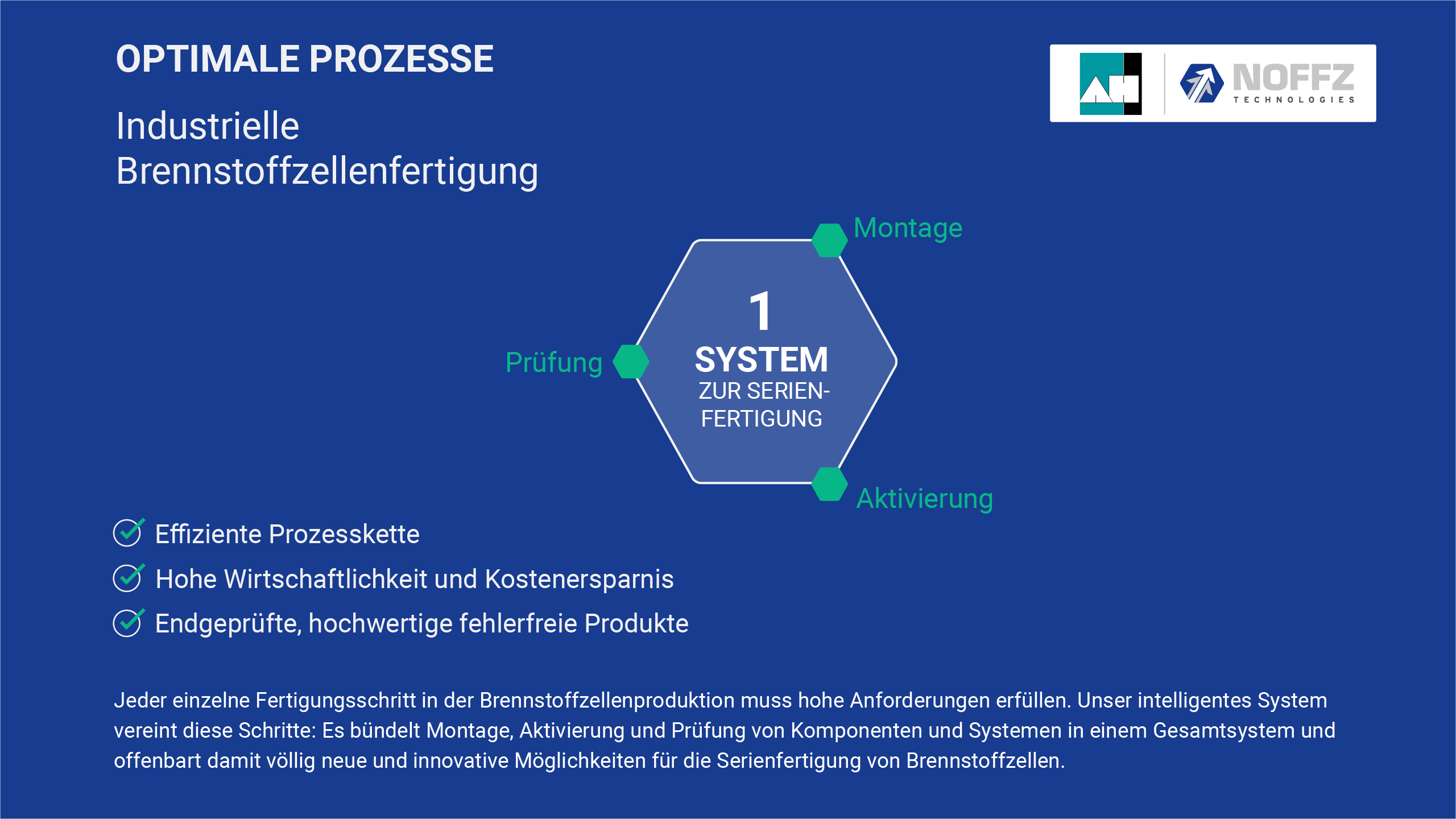

Mit unserer gebündelten Erfahrung in der Automatisierungs- und Prüftechnologie haben Albert & Hummel und NOFFZ einen neuen Meilenstein für die serielle Produktion von Brennstoffzellensystemen gesetzt:

In nur einer Produktionsanlage werden komplexe Fertigungsschritte vereint, die bislang nur in Einzelschritten erfolgt sind. Sie bekommen mit Hilfe unserer effizienten Anlagen endgeprüfte, qualitativ hochwertige und fehlerfreie Brennstoffzellenstacks bzw. -komponenten in nur einem Fertigungschritt.

Diese Kombination führt zu einer deutlichen Steigerung der Produktionskapazität, bei gleichzeitiger Reduzierung der Produktionskosten.

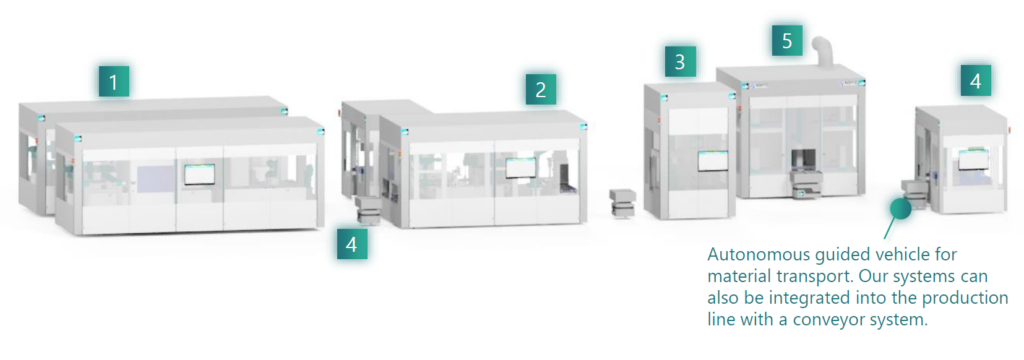

Nachfolgend zeigen wir Ihnen beispielhafte Anlagenlayouts unserer intelligenten Entwicklungen.

Aktivieren & Prüfen

Dieses exemplarische Layout zeigt ein Anlagenkonzept zum automatischen Beladen von Brennstoff bei gleichzeitiger Aktivierung des elektrochemischen Betriebs von Brennstoffzellenstacks oder auch kompletten Brennstoffzellensystemen.

Im ersten Schritt werden anhand der Charakterisierung der Brennstoffzelle die wichtigsten Leistungsparameter bestimmt. Anschließend werden Stacks und Systeme umfassend und präzise mit unserer erfolgreichen Prüfsoftware UTP Suite getestet. Am Ende eines Durchlaufs entnehmen Sie ein fertiges, sicher geprüftes und damit fehlerloses Produkt.

End-of-Line Test

Diese Testlösung ist ein Beispiel für automatisierte Prüfverfahren und Lastsimulation. Sie basiert auf der modularen Plattform UTP 9080 von NOFFZ.

Der Hauptanwendungsbereich des Systems ist die End-of-Line Prüfung von Brennstoffzellenstacks mit -Managementsystemen. Gesteuert wird die Anlage über unsere erfolgreiche NOFFZ Prüfsoftware UTP Suite.

Über ein individuell gestaltbares Warenträgerkonzept werden die Prüflinge automatisch in die Messzelle gefahren. Dort erfolgt die direkte Kommunikation mit der FCCU sowie Messungen und Protokollierungen aller erforderlichen elektrischen Größen.

Tracken und Testen

Unser Gebündeltes Knowhow – Ihre Vorteile

Die Qualitätssicherung des Stack-Montageprozesses ist von enormer Bedeutung. Um den hohen Anforderungen gerecht zu werden, verfügt unser System über eine Reihe von Testverfahren zur Erkennung von Anomalien und zur Überprüfung der Funktionalität.

Es erfasst, verarbeitet und visualisiert Prüfdaten und macht damit eine lückenlose Rückverfolgbarkeit möglich – beginnend beim Materialeingang bis hin zum fertigen Stack.

Flexibel und Skalierbar

Effizient – Wirtschaftlich – Zuverlässig